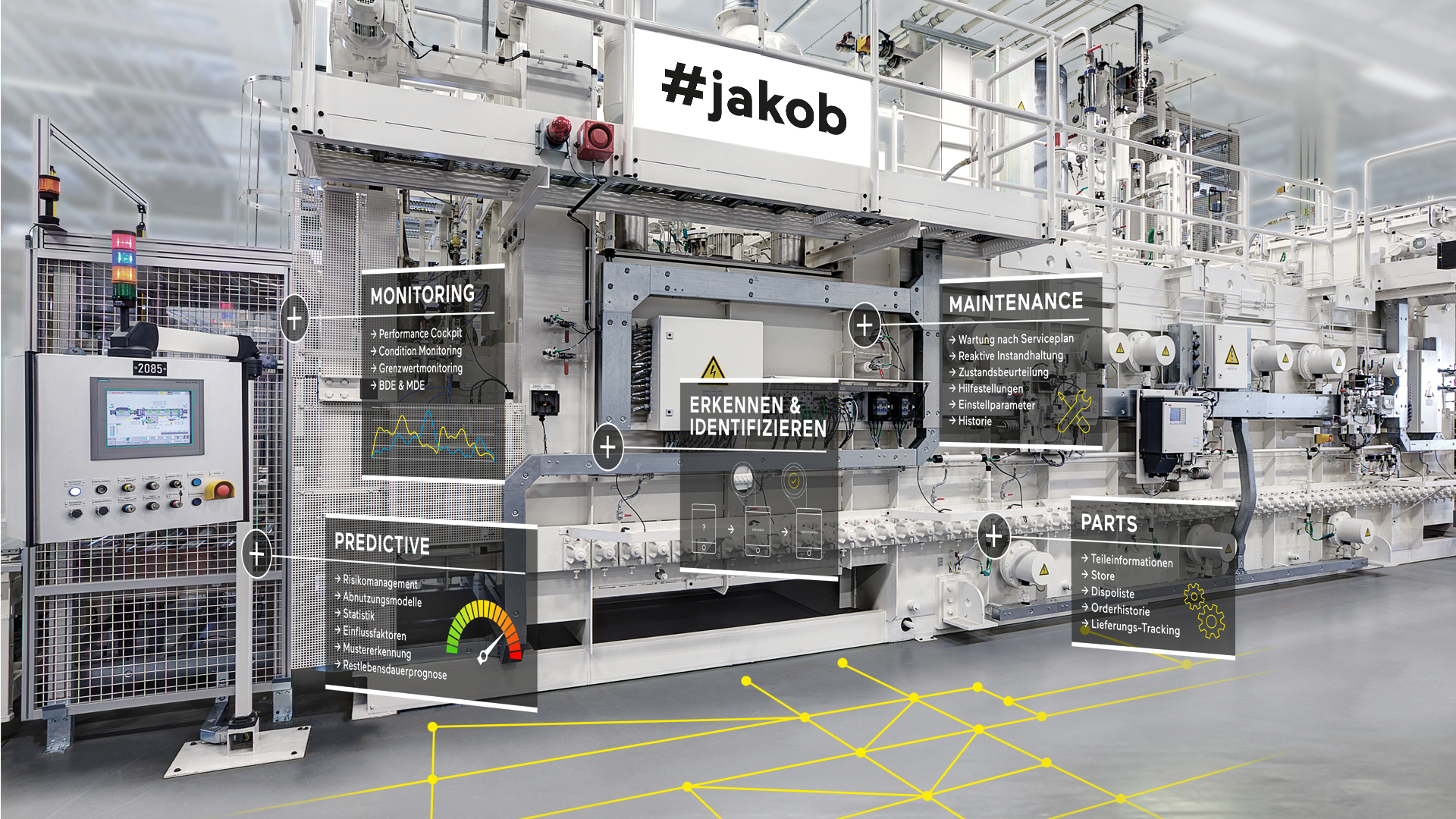

Aichelin setzt bei der Instandhaltung seiner Anlagen auf Digitalisierung, sowie auf ein umfassendes Serviceangebot für seine Kunden. Mit #jakob wurde von Aichelin, Fraunhofer Austria und der Softwarefirma Humai Technologies GmbH im Rahmen eines gemeinsamen Projekts ein mobiler Instandhaltungs- und Wartungsassistent entwickelt. Dieser wacht über Maschinenzustände und erleichtert Instandhaltungsarbeiten sowie deren Dokumentation. Fraunhofer Austria lieferte als Projektpartner die für die Entwicklung der App nötige Expertise in den Bereichen Predictive Maintenance und Condition Monitoring.

Was in der Vergangenheit in Tabellen eingetragen werden musste, wird nun schnell und unkompliziert mit nun ein paar Klicks auf dem Handybildschirm dokumentiert. Wo früher nach dem richtigen Maschinenteil gesucht werden musste, wird nun virtuell und zielsicher durch die Anlage navigiert. Bilderkennungssoftware mittels KI unterstützt Instandhalterinnen und Instandhalter auf dem Weg zum richtigen Bauteil und stellt in Sekundenschnelle Baupläne, Einbaudatum und Geschichte des Bauteils zur Verfügung. Algorithmen liefern Empfehlungen zum zeitgerechten Tausch von Teilen. Dokumentationen, die früher nur schriftlich beschrieben wurden, sind nun mit begleitenden Fotos illustriert. All das ermöglicht #jakob – das Ergebnis einer erfolgreichen Zusammenarbeit zwischen den Projektpartnern.

„Die Wartung eines Industrieofens ist eine hochkomplexe Angelegenheit“, erklärt Klaudia Kovacs die bei Fraunhofer Austria die Projektleitung innehatte. Zehntausende Bauteile und die Größe der Anlage machen es schwierig, den Überblick zu behalten. Umso wichtiger ist es, Mitarbeiterinnen und Mitarbeiter mit digitalen Methoden bestmöglich zu unterstützen. Aichelin ist hier Vorreiter, und die neue App – benannt nach dem Firmengründer Jakob Aichelin – erledigt dies in mehreren verschiedenen Modulen.

Wann tauschen?

Das Team von Fraunhofer Austria brachte insbesondere die Expertise in der Predictive Maintenance – der vorausschauenden Instandhaltung – ins Spiel. Wann ein Bauteil getauscht werden sollte, ist nicht immer klar ersichtlich, eine Fehlentscheidung in jedem Fall kostspielig. Tauscht man zu früh, verursacht das vermeidbare Kosten. Tauscht man zu spät und tritt deswegen ein Störfall auf, sind die Kosten mitunter enorm.

„Unser Ziel ist es, Ofenausfälle zu vermeiden. Durch das gemeinsame Projekt und durch die Methoden der datenbasierten Instandhaltung ist es möglich geworden, die Verfügbarkeit der Anlagen zu erhöhen“, erklärt Dr. Peter Schobesberger, Geschäftsführer der AICHELIN Holding GmbH.

Die Frage, die beantwortet werden muss, um Ausfälle zu vermeiden ist, wie sich berechnen lässt, ob ein Bauteil den Zeitraum bis zur nächsten routinemäßigen Instandhaltung sicher überstehen wird. Dieser Frage widmete sich Klaudia Kovacs sowohl im Projekt als auch in ihrer Dissertation, die durch die Langfristigkeit der Zusammenarbeit ermöglicht wird. „Mit Datenanalysen und Statistiken ist es uns gelungen, diese Überlebenswahrscheinlichkeit für verschiedene Bauteile auf Basis von Alter und von Messungen aus der Anlagensteuerung vorherzusagen“, erklärt sie. Dabei wird die Belastung, der das Bauteil ausgesetzt ist, mitberücksichtigt.

Die richtigen Daten

Für ihre Analysen benötigen die Forscherinnen und Forscher verschiedenste Arten von Daten - für Predictive Maintenance waren es die Informationen von Servicetechnikern, Konstruktionsexperten und Elektrotechnikern über die bisherigen Tauschintervalle und die Abnutzung von Bauteilen, für andere Anwendungen sind es beispielsweise Temperatur, Temperaturänderungen oder Taktzyklen.

Das Team nutzte aber nicht nur die vorhandenen Daten, sondern unterstützten auch beim Aufbau einer effektiven Datenstrategie – denn nicht alle Daten haben dieselbe Aussagekraft. „Für eine datengetriebene Instandhaltung ist es nicht unbedingt wichtig, viele Daten zu haben. Vielmehr ist es wichtig, die richtigen Daten zu haben – und diese im richtigen Format“, erklärt Klaudia Kovacs. Um die idealen Daten zu Verfügung zu haben und dadurch die Vorhersagegenauigkeit noch zu erhöhen, wurden auch nachträglich Sensoren, beispielsweise für Schwingungen und Stromaufnahme eingebaut – ein sogenanntes Retrofitting durchgeführt. Diese neu gewonnenen Informationen sind auch essentiell für das sogenannte Condition Monitoring.

Das „Fieberthermometer“

Das Condition Monitoring Modul funktioniert wie eine Art Fieberthermometer für die Anlage und eignet sich für die Vorhersage vor kurzfristigen Ausfällen. Weicht die Anlage von einem definierten Gut-Zustand ab, leuchtet eine Warnung in der App auf. Das Team von Fraunhofer Austria war daran beteiligt, das Regelwerk für dieses Warnsystem zu entwickeln.

Nun ist die App bereits in Betrieb. Klaudia Kovacs ist insbesondere von der Vielfalt der Zusammenarbeit beeindruckt: „Für mich war es besonders spannend, dass wir in dem Projekt nicht nur Teilaspekte behandeln, sondern den gesamten innovativen Prozess von der Entwicklung bis zur Umsetzung begleiten konnten“, sagt sie.

„Unser Ziel ist es, Ofenausfälle zu vermeiden. Durch das gemeinsame Projekt und durch die Methoden der datenbasierten Instandhaltung ist es möglich geworden, die Verfügbarkeit der Anlagen zu erhöhen“

Dr. Peter Schobesberger, Geschäftsführer der AICHELIN Holding GmbH

Fraunhofer Austria

Fraunhofer Austria