Die Mensch-Roboter-Kollaboration (MRK) ist eine der wesentlichen Bausteine von Cyber-physischen Produktionssystemen – vor allem in manuell geprägten Arbeitssystemen, wie der Montage. Mithilfe von kollaborierenden Robotern wird die Effizienz der Produktion gesteigert, indem die Eigenschaften und Potentiale von Mensch und Maschine optimal miteinander kombiniert werden. Hierbei ist stets die Sicherheit des Menschen zu gewährleisten.

Sicherheitsmechanismen moderner kollaborierender Roboter beruhen meist auf berührungsbasierten Systemen im Sinne von Kraft-Momenten-Sensoren. Das heißt, dass die bei einer Kollision wirkenden Kräfte überwacht werden und die Überschreitung eines Schwellwerts automatisch zum Stillstand des Roboters führt. Auf diese Art und Weise soll sichergestellt werden, dass ein Mensch keine schwerwiegenden Schäden von sich trägt. Um die Zusammenarbeit aber noch effizienter und vor allem sicherer zu gestalten, sollten Kollisionen jedoch gänzlich vermieden werden.

Aus diesem Grund arbeitet Fraunhofer Austria an neuen, berührungslosen Konzepten zur sicheren Arbeitsraumüberwachung von kollaborativen Arbeitssystemen und testet diese in der TU Wien Pilotfabrik Industrie 4.0.

Unser Beitrag

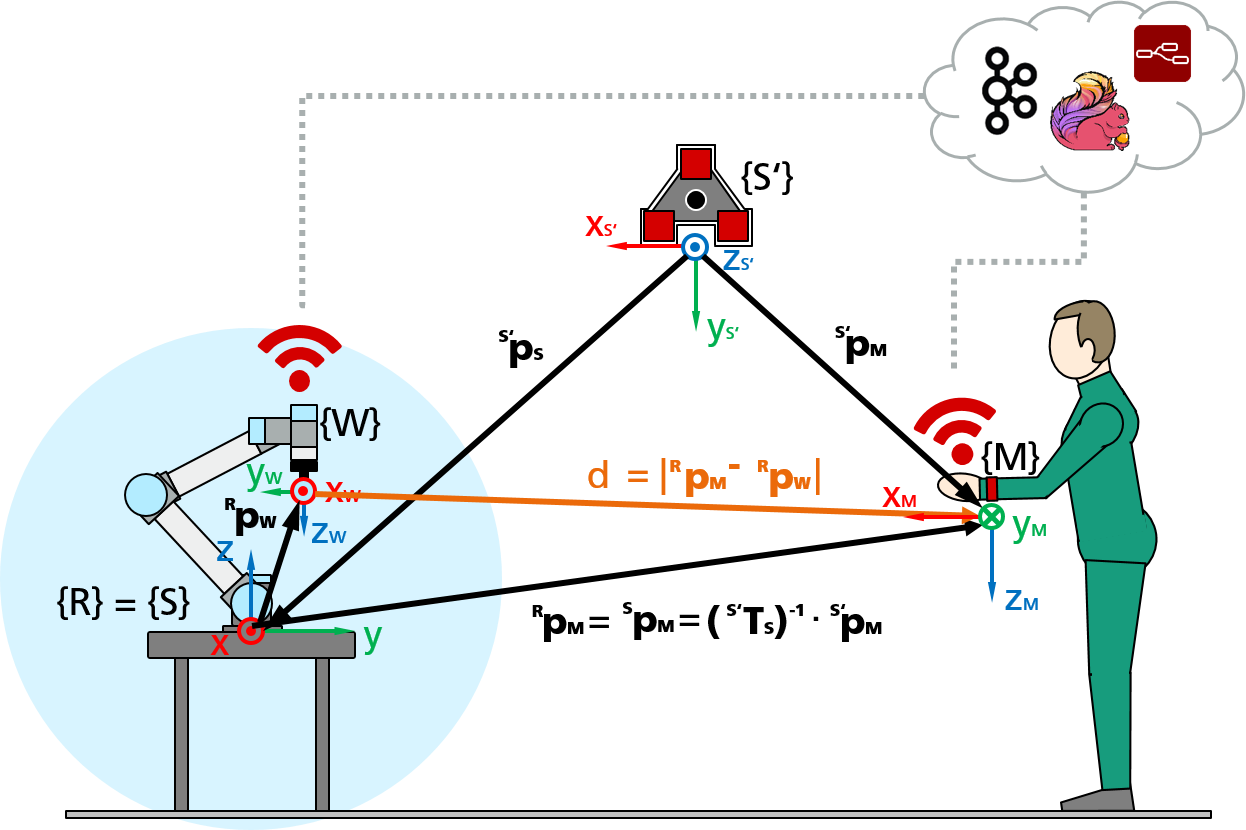

Mit Hilfe eines Local Positioning Systems (Human Motion Capture Systems) wird die Position der Bedienperson im Arbeitsbereich laufend verfolgt. Der Roboter selbst liefert kontinuierlich über die eigene Steuerung seine aktuelle Positions- und Geschwindigkeitsinformationen. Mittels einer entwickelten Software-Lösung zur Echtzeiterfassung und Verarbeitung von großen Datenströmen, einer sogenannten Complex-Event-Processing-Engine, wird aus den jeweiligen Positions- und Geschwindigkeitsdaten in Echtzeit errechnet, ob es zu einer Kollision zwischen Mensch und Roboter kommen könnte und sendet gegebenenfalls ein Stopp-Signal an die Robotersteuerung. Aktuell sind die Sicherheitsmodi »Halt« und »Geschwindigkeitsreduktion« gemäß ISO/TS 15066 möglich.

Ziele und Nutzen

Die Anwendung der entwickelten Lösung ermöglicht die Nutzung folgender Vorteile:

- Durch die Vermeidung von Kollisionen in der Mensch-Roboter-Kollaboration kommt es zur Effizienzsteigerungen, da der Mensch ungehindert arbeiten kann.

- Kollaborierende Roboter können auch in Anwesenheit einer Bedienperson mit erhöhten Geschwindigkeiten agieren, da eine genauere Bestimmung des Arbeitsraums des Menschen in Echtzeit ermöglicht wird.

- Durch ein frühzeitiges Erkennen von möglichen Kollisionen und entsprechend gesetzten Gegenmaßnahmen (Ausweichen bzw. Stoppen des Roboters) wird auch die Sicherheit der Bedienperson gesteigert.

- Teure, hardwaretechnische Sicherheitstechnologien werden durch intelligente Datenverarbeitung und Steuerungsalgorithmen reduziert.

Partner und Förderung

Dieses Vorhaben wurde aus internen Mitteln von Fraunhofer Austria im Zuge eines internen Vorlaufforschungsprojekts finanziert. Die Hardware wurde aus Mitteln der Technischen Universität Wien erworben und im Rahmen der Forschungskooperation mit Fraunhofer Austria bereitgestellt. Die Umsetzung und Implementierung erfolgte in der TU Wien Pilotfabrik Industrie 4.0.

Fraunhofer Austria

Fraunhofer Austria