Der nachhaltige Logistik-Masterplan für Zellstoff Pöls

Die Zellstoff Pöls AG der Heinzel Group ist ein Vorreiter in Punkto Nachhaltigkeit und anderen Unternehmen weit voraus. Schon jetzt versorgt das Werk des steirischen Zellstoff- und Papierproduzenten 15.000 Haushalte in den Gemeinden Pöls, Fohnsdorf, Judenburg und Zeltweg mit Fernwärme. Keine Abwärme lässt das Unternehmen ungenutzt, vielmehr dient diese als wertvolle Ressource. Photovoltaikanlagen auf den Dächern der Werksgebäude liefern hauseigenen grünen Strom, ein Wasserkraftwerk und die Verbrennung der anfallenden Schwarzlauge lässt die Produktion im kontinuierlichen Betrieb energieautark ablaufen. Nun wird an der Planung eines Biomassekraftwerks gearbeitet, das mit den am Standort anfallenden Nebenprodukten versorgt werden soll. Um das geplante Kraftwerk optimal in die Abläufe im Werk einzubinden, wurden die Logistik-Expertinnen und Experten von Fraunhofer Austria zu Rate gezogen.

Ein umfassendes Konzept

Doch nicht nur das neue Kraftwerk war Thema des Projekts. Es galt auch, die Logistik und den innerbetrieblichen Verkehr im rund 50 Hektar großen Werk so zu gestalten, dass die Transportwege effizient und sicher sind und die noch verfügbaren Flächen zukunftssicher genutzt werden – eine komplexe Aufgabe, denn in Pöls wird neben Zellstoff auch Papier produziert. Entsprechend treten nicht nur Materialflüsse der jeweiligen Endprodukte, sondern auch für verschiedene Roh-, Betriebs- und Hilfsstoffe wie Rundholz, Hackgut oder Chemikalien auf.

Maßnahmen wie die Optimierung der derzeitigen Verkehrsflüsse im Werk, die gezielte Entlastung von Engpässen durch den geplanten, modularen Werksausbau und die Auswahl nachhaltiger Transportsysteme sollen das Werk zudem noch nachhaltiger und effizienter machen. Neben der Reduktion von LKW-Fahrten strebt die Zellstoff Pöls AG zudem weitere großzügige Verlegungen der Transportvolumina auf die Bahn an – auch mögliche Erweiterungen der Bahnanbindung waren daher Teil der Analysen. Das Projektteam unter der Leitung von Christoph Ecker optimierte das Layout sowie alle Verkehrs- und Materialflüsse im gesamten Werk. Das Resultat: ein nachhaltiger, effizienter und zukunftssicherer Logistik-Masterplan.

„Es gilt hier ein komplexes System zu optimieren, in dem die unterschiedlichen Materialgruppen und Gewerke miteinander in Zusammenhang stehen und sich gegenseitig beeinflussen. In einem kompletten Werkskonzept wie wir es hier erstellt haben, müssen alle Bereiche optimal aufeinander abgestimmt und alle Wechselwirkungen berücksichtigt sein“, erklärt Projektleiter Christoph Ecker von Fraunhofer Austria.

Welche logistischen Maßnahmen sind am Holzplatz zu treffen, wenn das Kraftwerk errichtet sein wird? Wie wirkt es sich das auf den Werksverkehr aus? Welche Verkehrsflüsse treten aktuell auf und welche in den Zukunftsszenarien? Welche Lagerkapazitäten für Holz, Hackgut, Biomasse, Zellstoff und Papier sind zukünftig erforderlich? All das waren Fragen, die im Zuge der Planungsarbeiten beantwortet werden mussten. Um sie zu beantworten und um ein ideales Zusammenspiel aller Bereiche zu erzielen, wurden alle relevanten Abteilungen der Zellstoff Pöls AG in das Projektteam aufgenommen. Von der technischen Planung über die Geschäftsführung, die Holzlogistik, die Papier- und Zellstofflogistik und den Vertrieb bis hin zur Arbeitssicherheit und der IT wurden sämtliche Abteilungen in das umfassende Projekt integriert.

Automatisierung

Auch die Expertise des Fraunhofer Austria Forschungsteams in Sachen Automatisierung und fahrerlose Transportsysteme kam im Zuge des Projekts zum Einsatz. Christoph Ecker und sein Team überprüften unter anderem, ob sich die Materialtransporte innerhalb des Geländes durch autonome Fahrzeuge oder zumindest durch elektrifizierte Fahrzeuge durchführen lassen. So wurde die Automatisierungen des Zellstofftransports von der Produktion in das Lager geprüft. Im Papierrollenlager wurde der Einsatz von fahrerlosen Transportsystemen und eines automatisierten Hochregallagers geplant.

„Speziell Materialtransporte mit sehr hoher Umschlagsleistung und -frequenz eignen sich besonders für Automatisierungen. Daher wurden in die Planungen des modular gestalteten Rollenlager-Ausbaus auch Szenarien mit geeigneten Automatisierungstechniken berücksichtigt“, erklärt Christoph Ecker.

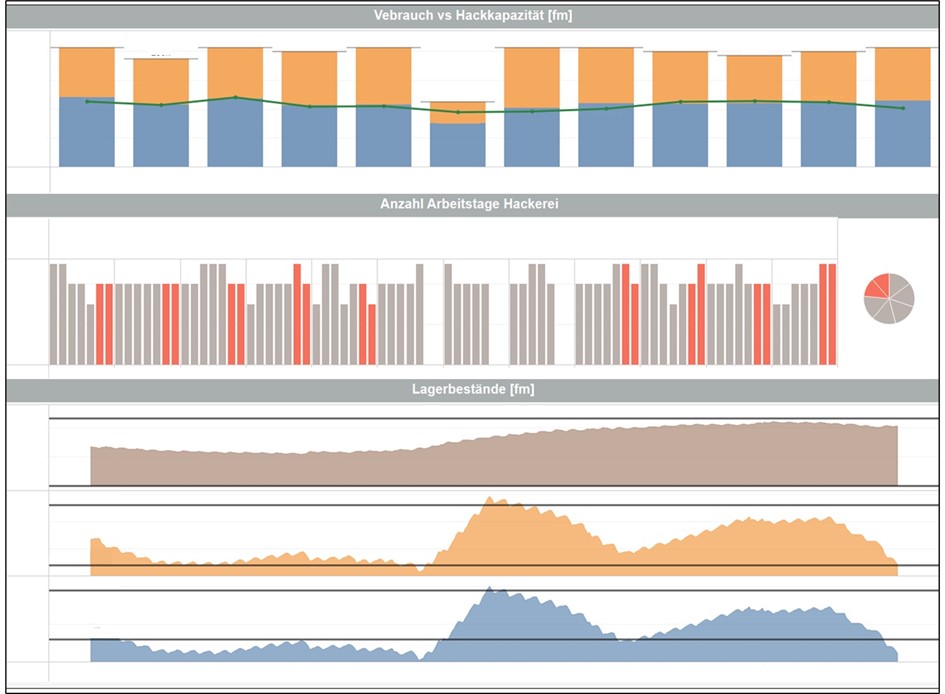

Drei Dashboards für mehr Überblick

Schlussendlich lieferte das Projektteam auch noch drei für die durchgeführten Planungen wesentliche Datenmodelle: jeweils eines für den Holzplatz, die modulare Lagerplanung und den Werksverkehr. Die Modelle flossen in Dashboards ein, die dem Unternehmen auch nach Projektabschluss zur Verfügung stehen, um den operativen Betrieb am Holzplatz sowie die zukünftige Werksverkehrssteuerung auch langfristig, eigenständig optimieren, aber auch bei weiteren Ausbauschritten rasch logistische Engpässe zeitlich und örtlich zu erkennen. Für die Dashboards wurden 69 verschiedene Datenquellen integriert und rund 9,9 Millionen Datenzeilen bearbeitet.

Gerade die Lieferungen von Hackgut und Rundholz sind starken saisonalen Schwankungen unterworfen. Für eine ausreichende Versorgung der Zellstoffproduktion ist es essenziell, dass dennoch stets genug Material und ausreichende Verarbeitungskapazitäten verfügbar sind. Mit dem Holzplatz-Dashboard, das zusammen mit den beiden anderen Dashboards in ein einheitliches Tool integriert wurde, lässt sich dies mit wenigen Klicks planen.

„Durch den wissenschaftlichen und datengetriebenen Planungsansatz von Fraunhofer Austria kann der Werksstandort Pöls zukunftssicher, effizient und nachhaltig gestaltet werden“, sagt Siegfried Gruber, Head of Project Engineering

Fraunhofer Austria

Fraunhofer Austria