Ohne den Produktionsablauf zu stören wollen Forscherinnen und Forscher die Signale verschiedener Maschinen aus dem Gesamtstromverbrauch herauslesen

Die vorausschauende Instandhaltung – im Fachjargon „predictive maintenance“ genannt – bietet vielversprechende Möglichkeiten, Produktionsabläufe effizienter zu machen und Maschinenausfälle zu verhindern. Abnutzungserscheinungen können frühzeitig erkannt und drohende Ausfälle durch rechtzeitige Wartung abgewendet werden – so die Theorie. In der Praxis scheitert es jedoch oft an Verfügbarkeit und Qualität der Daten. Leistungsstarke Analysetools basierend auf Machine Learning und KI benötigen große Mengen an Daten für ihre Vorhersagen. Diese sind allerdings oft nicht verfügbar, da alte Produktionsanlagen nicht mit den nötigen Sensoren ausgestattet sind und demnach keine Daten liefern können. Ein Nachrüsten der Maschinen ist meist eine teure Angelegenheit und macht Unterbrechungen im Betrieb nötig, was viele Unternehmen von dem Vorhaben Abstand nehmen lässt. Forscherinnen und Forscher wollen daher nun prüfen, inwieweit sich – ganz ohne aufwändiges Retrofitting – aus den Schwankungen des gesamten Stromverbrauchs wertvolle Erkenntnisse extrahieren lassen. Im FFG-Sondierungsprojekt „Divider“ konnten sie bereits Erfolge verbuchen.

Verräterischer Strom

Eine vielversprechende Kenngröße, um den Zustand einer Maschine zu beurteilen, ist ihr Stromverbrauch. Abgenutzte Lager eines Förderbandes verursachen zum Beispiel mehr Reibung und somit einen höheren Verbrauch als neue Lager. Doch auch andere Fälle, in denen es reibt und hakt und ein Ausfall daher in absehbarer Zeit bevorsteht, lassen sich an verräterischen Mustern im Stromverbrauch erkennen. Ein entscheidender Vorteil des Stroms als Indikator ist zudem, dass er verhältnismäßig leicht zu messen ist. Jede einzelne Maschine mit einem Messgerät auszustatten, könnte aber dennoch teuer werden und möglicherweise ein Öffnen der Anlage nötig machen. Forscherinnen und Forscher an den Fraunhofer Austria Standorten in Graz und in Wattens haben sich daher gemeinsam die Frage gestellt, ob denn nicht ein einziger Messpunkt genügen könnte, und zwar an dem zentralen Punkt, an dem der gesamte Strom in die Werkshalle fließt.

Diese Methode würde den Aufwand der Nachrüstung auf ein Minimum reduzieren, es bedeutet aber auch, dass in dem einzigen gemessenen Datensatz die Signale aller angeschlossenen Maschinen vermischt sind. Mit freiem Auge ist hier gar nichts mehr zu erkennen. Hier beginnt die Herausforderung, der sich das Forschungsteam im Projekt Divider gestellt hat: „Wir wollten überprüfen, ob es möglich ist, diese überlagerten Informationsströme auseinander zu dividieren, daher der Projektname Divider. Darauf aufbauend wollen wir ein System entwickeln, das in der Lage ist, Defekte zu erkennen“, erklärt Christoph Schinko, der bei Fraunhofer Austria die Projektleitung innehatte.

Tests in der Laborumgebung

Aufgrund der großen zu erwartenden Unsicherheit, ob all die Herausforderungen zu bewältigen sind – ob sich das vermischte Signal aller Maschinen tatsächlich auftrennen und modellieren lässt, war völlig unklar – handelt es sich bei Divider um ein sogenanntes Exploratory Project. Ein Team aus Forscherinnen und Forschern lotet die Machbarkeit aus und wird erst in einem Folgeprojekt gegebenenfalls Industriepartner ins Boot holen.

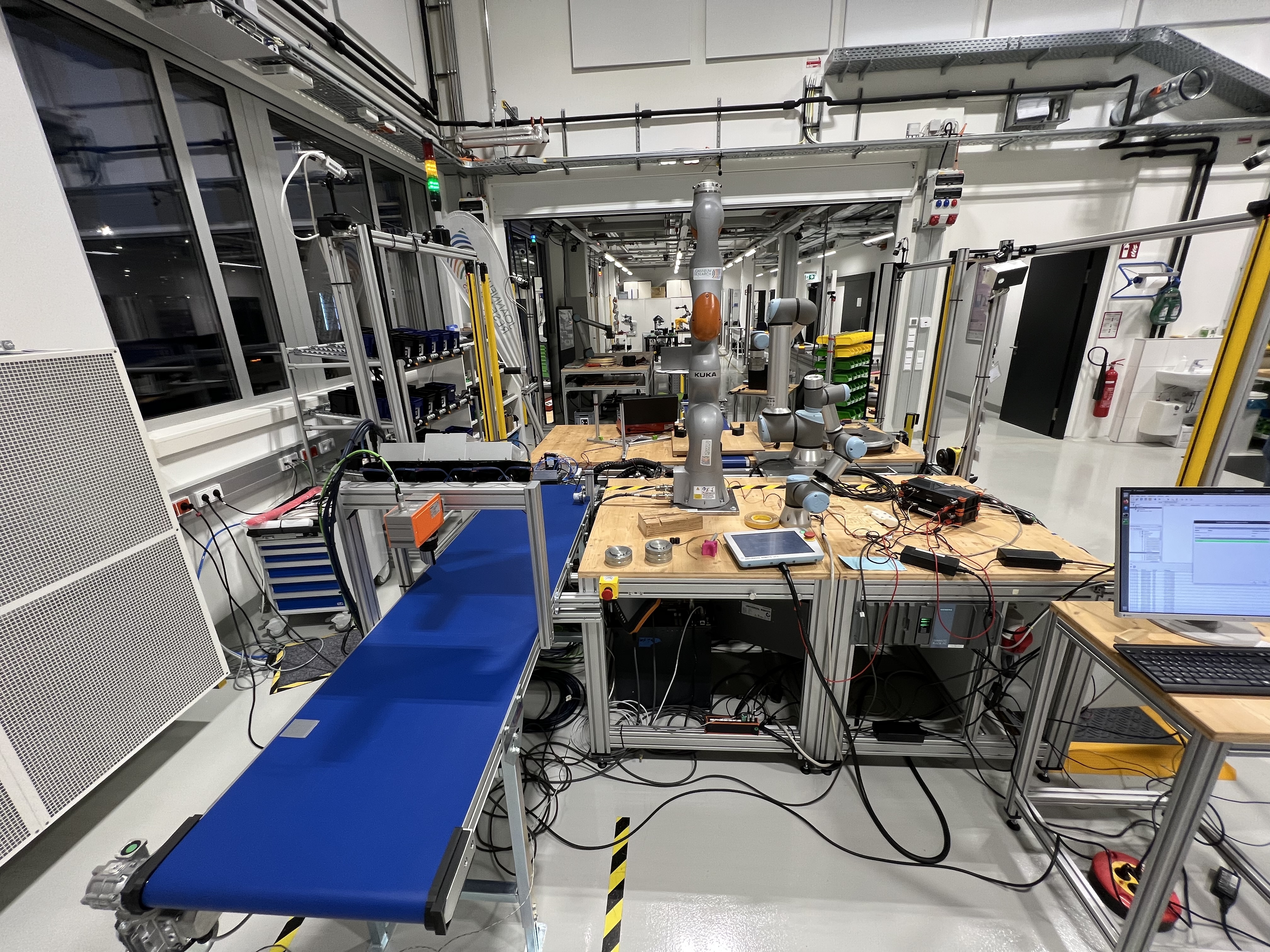

Als erstes galt es, einen realitätsnahen Versuchsaufbau zu entwickeln. Die Hands-On Area bei Konsortialleiter Joanneum Research Robotics bot dafür die ideale Umgebung. In Anlehnung an einen echten Produktionsbetrieb bauten die Forscherinnen und Forscher ein Setup bestehend aus einem Förderband und einem Roboter auf. Als drittes Element, um Prozesse wie Löten oder allgemein das Aufheizen von Material zu simulieren, fügten sie einen sogenannten Ohmschen Verbraucher hinzu – in diesem Fall eine Herdplatte. Abschließend wurde der gesamte Versuchsaufbau von der Firma Messfeld mit entsprechendem Messequipment ausgestattet. So ausgerüstet konnte die Lernphase des Modells starten.

„Für die Erzeugung des Modells muss man wissen, was der Verbraucher gerade tut. Bewegt sich das Förderband? Transportiert es ein Gewicht oder läuft es leer? Welche Bewegung führt der Roboter gerade aus? Heizt die Platte? All diese Zustände werden zusammen mit dem Stromverbrauch dokumentiert, um die Einzelkomponenten zu modellieren“, erklärt Christoph Schinko. Während ein Förderband nur wenige verschiedene Settings hat, ist der Roboter mit der Vielfalt der ihm möglichen Bewegungen deutlich komplizierter. „Ist das Roboterprogramm sehr komplex, dann explodiert das kombinatorische Problem“, bringt Christoph Schinko eine der größten Herausforderungen auf den Punkt. Dazu kommt, dass Lösungen nicht zwangsläufig eindeutig sein müssen, denn auch unterschiedliche Kombinationen aus Zuständen können zum selben Ergebnis führen. Dennoch gelang dem Forschungsteam ein erster Durchbruch.

Nach der Lernphase für das Modell testeten die Forscherinnen und Forscher, ob sich die versteckten Signale der Komponenten im gesamten Stromverbrauch identifizieren lassen. Es zeigte sich: ja – bei den gut modellierbaren Komponenten ist die Auftrennung gelungen! Aufgrund der vielversprechenden Ergebnisse bereitet das Konsortium bereits einen Antrag auf ein Folgeprojekt vor. Hier wären dann schon Industriepartner an Board, die bereit sind, ein Weiterentwickeln der Methode an ihren Anlagen zu ermöglichen. „Wir haben im Labor-Setup gezeigt, dass die Methode funktionieren kann. Jetzt ist es unser Ziel, das in echten Use Cases, sozusagen in the wild, zu testen“, so Christoph Schinko.

Fraunhofer Austria

Fraunhofer Austria