Erstmals nahm Fraunhofer Austria am IoT Forum CE am 5. Juni 2019 in Wien teil und war auch gleich mit zwei Vorträgen und einem Messestand vertreten. Gemeinsam wurde mit namhaften Unternehmen aus der Telekommunikations- und Industriebranche über aktuelle Trends und Projekte aus der Welt des Industrial Internet of Things (IIoT) diskutiert und vielsprechende Kooperationsmöglichkeiten erläutert.

Digitales Wasserkraftwerk

Der erste Vortrag von Fraunhofer Austria behandelte Industrial IoT Plattformen (kurz IIoT Plattformen) und drehte sich um ein Projekt, das in Zusammenarbeit mit Verbund Hydro Power durchgeführt wurde. Unter dem Titel „IIoT Platforms as Enablers“ präsentierten der Projektleiter des Digitalisierungsprojektes „Digital Hydro Powerplant“ Dr. Bernd Hollauf, und unser Kollege Dipl.-Ing. Lukas Lingitz, Gruppenleiter Produktionsplanung und -controlling bei Fraunhofer Austria, gemeinsam die Projektergebnisse und Learnings. Das Ziel dieses Projekts war, die Möglichkeiten zur Realisierung eines „Digital Twin“ im Sinne eines digitalen Wasserkraftwerks mittels IIoT Plattformen zu erforschen. Fraunhofer Austria begleitete den Verbund vom ersten Kontakt mit Thema IIoT und IIoT-Plattformen, über die Use-Case Definition bis hin zur Anbieterrecherche inkl. Benchmarking und brachte so auch die Fachexpertise aus der IIoT Branche ein.

Mehr dazu lesen Sie in unserem Jahresbericht 2018 (Seiten 30/31)

IIoT als Zustandsindikator in der Produktion

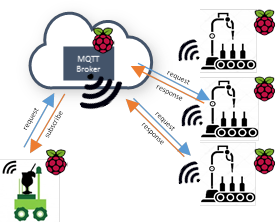

Auch das zweite Projekt namens „Condition-based Production Scheduling“ wurde von unserem Kollegen Dipl.-Ing. Lukas Lingitz vorgestellt.

Fraunhofer Austria hat dazu für ein Unternehmen aus der metallverarbeitenden Industrie eine innovative Methode entwickelt, um den Werkzeug- und Maschinenzustand einer mehrere Jahrzehnte alten Blechtafelschere zu bewerten und die restliche Nutzungsdauer des Werkzeugs abhängig von den zu verarbeitenden Aufträgen genau vorhersagen zu können. Darauf aufbauend konnte ein Planungsalgorithmus entwickelt werden, der, neben Bestand, Auslastung und Durchlaufzeit, auch die optimale Ausnutzung eines Werkzeuges oder einer Maschine in der Planung berücksichtigt. Dadurch können in punkto Herstellkosten um bis zu 10% verbesserte Planungsergebnisse erzielt werden.

Näheres zum Thema finden Sie hier (An industry-oriented approach for machine condition-based production scheduling; Karner et al.)

Fraunhofer Austria

Fraunhofer Austria